Ridurre la carbon footprint è fondamentale per raggiungere l’ambizioso traguardo delle Net zero emissions nel 2050. Lo è ancor di più per le Oil companies e per tutti i player del settore energetico, che sono i protagonisti della transizione energetica. Se da una parte infatti queste compagnie sono impegnate nello sviluppo di tecnologie per produrre energia low carbon, dall’altra devono anche continuare a sostenere la domanda globale di petrolio e gas, producendo a costi sostenibili e riducendo le loro emissioni, e quelle della loro filiera.

Ottimizzare il layout e di conseguenza la dimensione dei vessel può consentire di ottenere le medesime performance di separazione in maniera più efficiente, minimizzando oltre che i CAPEX e gli OPEX, anche le emissioni dirette ed indirette.

Allo stesso modo, la scelta del proprio fornitore può incidere nel computo delle emissioni globali di una impresa.

Partiamo da un esempio che ci permette di capire quanto la selezione degli interni di un separatore possa contribuire a raggiungere questi importanti risultati.

Contattaci

Per una consulenza

PROCESS DESIGN - UN ESEMPIO

Con una efficace selezione degli interni è possibile ridurre il peso e il volume del vessel ottenendo una riduzione del consumo di acciaio che, sulla base delle casistiche esaminate fin ora, può variare tra il 20 e il 60%. L’ottimizzazione del layout del separatore consente, a parità di efficienza di separazione, di ridurre l’ingombro e la quantità di acciaio necessaria, con impatti diretti sia su CAPEX ed OPEX che sulle emissioni dell’intera filiera.

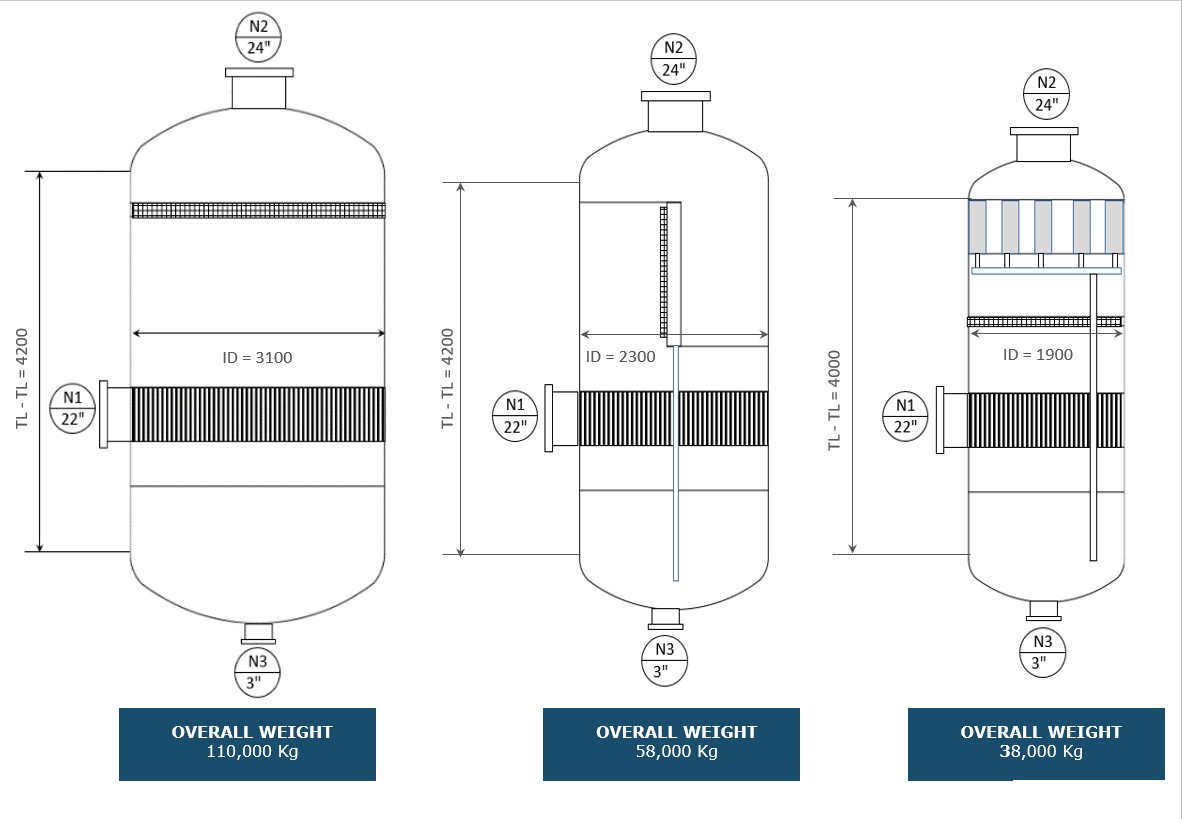

In questo esempio sono mostrate 3 diverse configurazioni di separatori che, a parità di condizioni di esercizio, consentono di ottenere la stessa efficienza di separazione. Ciascuna configurazione prevede una precisa combinazione di interni alla quale corrisponde una ben determinata dimensione minima del vessel.

- Configurazione Vessel 1: Distributore di ingresso a lamelle e un agglomeratore a filo tipo VICO-Tex

- Configurazione Vessel 2: Distributore di ingresso a lamelle e pacco lamellare con agglomeratore a filo tipo VICO-Tex

- Configurazione Vessel 3: Distributore di ingresso a lamelle, agglomeratore a filo tipo VICO-Tex e un set di cicloni assiali VICO-Spin

Passando dalla prima configurazione alla terza il peso del separatore, vessel + interni, si riduce di circa il 60%.

L’IMPEGNO DI COSTACURTA VERSO UN MONDO PIÙ SOSTENIBILE

I sistemi di gestione di Costacurta sono certificati dal Lloyd’s Register Quality Assurance (LRQA) secondo gli standard ISO 14001 (Sistema di gestione ambientale). Sulla base della misurazione del consumo di risorse che eseguiamo annualmente per mantenere la certificazione ISO 14001 e per raggiungere i nostri obiettivi di miglioramento continuo, Costacurta risulta essere un’azienda a basso impatto in termini di emissioni in atmosfera, consumo di energia e consumo di risorse naturali.

Inoltre, quest’anno Costacurta ha avviato un processo per misurare, gestire e ridurre le proprie emissioni di gas serra. L’azienda ha iniziato il suo percorso con un audit energetico e il calcolo della propria carbon footprint con l’obiettivo di capire esattamente a che punto si trova al fine di definire un piano strategico di riposizionamento in ottica green.

ATTENZIONE AL CLIENTE DALL’INIZIO ALLA FINE DEL PROGETTO

I Project Manager Costacurta sono certificati PMP® seguono il cliente in tutte le diverse fasi del progetto: dallo studio di fattibilità, alla progettazione e realizzazione, alla supervisione durante l’installazione dei componenti sull’impianto, nonché eventualmente al replacement nel corso degli anni.

Tutti i progetti sono gestiti all’insegna della trasparenza e della condivisione delle informazioni tecniche con i clienti. In fase di studio di fattibilità e di progettazione, le soluzioni proposte sono corredate da documentazione tecnica prodotta grazie a programmi di calcolo proprietari e simulazioni (CFD e FEA) che ne verifichino l’efficacia. Prima della costruzione degli interni del separatore il cliente riceve disegni costruttivi estremamente dettagliati e, al momento dell’installazione, istruzioni di montaggio. Ove richiesto, Costacurta può offrire anche la supervisione dei propri tecnici o ingegneri di processo in fase di installazione e avviamento dell’impianto.

APPROFONDISCI