Durante la vita di un impianto il separatore al suo interno può diventare col tempo inefficiente per molteplici ragioni come il cambiamento delle condizioni di esercizio e delle caratteristiche dei fluidi di processo, necessità di manutenzione o creazione di colli di bottiglia dovuti a componenti obsoleti o danneggiati.

Per rispondere alla domanda mondiale di petrolio e gas minimizzando gli investimenti in nuovi impianti, il revamping di impianti esistenti consente di migliorare le performance di separazione e aumentare la produttività e l’impiego di pozzi e impianti esistenti.

L’utilizzo di interni più efficienti consente infatti di incrementare le performance di separazione senza sostituire il vessel esistente, minimizzando di conseguenza sia OPEX che CAPEX.

Costacurta è in grado di intervenire sull’impianto offrendo assistenza nell’esaminare il problema, nel proporre le possibili soluzioni e quindi progettando e fornendo gli interni per il revamping del separatore. Di seguito mostreremo come siamo intervenuti su alcuni impianti proponendo, di volta in volta, soluzioni di revamping in grado di risolvere specifici problemi di separazione.

Contattaci

Per una consulenza

CASE STUDY 1 – REVAMPING DI UN SEPARATORE VERTICALE GAS-LIQUIDO INSTALLATO IN UN IMPIANTO DI RAFFINAZIONE

Il problema

Presenza di particelle liquide e solide nel compressore a valle del KO Drum originariamente installato.

Le cause accertate

- Aumento della portata del flusso in ingresso

- Ridotta efficienza di separazione del demister esistente

- Inlet momentum troppo elevato per il distributore d’ingresso esistente.

La soluzione sviluppata da Costacurta

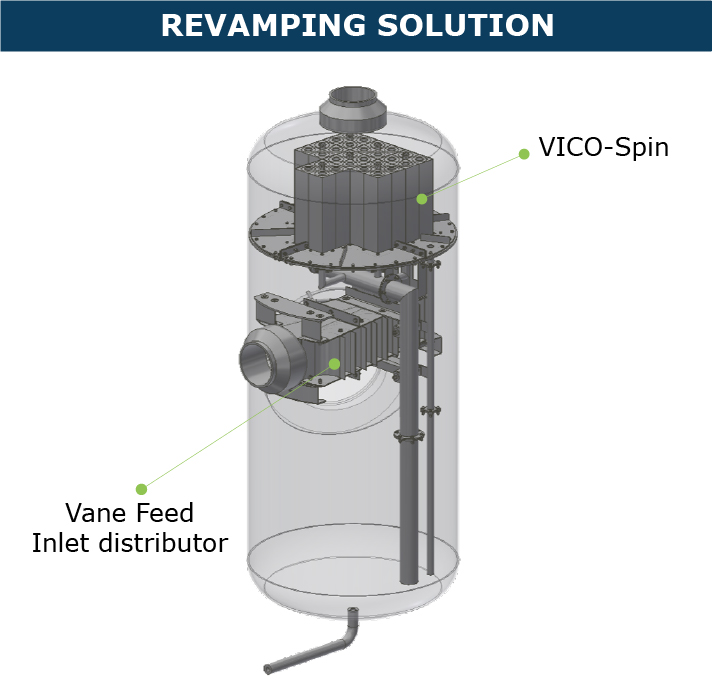

Installazione di un distributore Vane feed Inlet (detto anche Schoepentoeter) adatto all’elevato inlet momentum e di un set di separatori ciclonici a flusso assiale VICO-Spin per distribuire e gestire il maggiore flusso.

L’installazione è stata eseguita utilizzando dei nuovi supporti fissati a quelli esistenti senza effettuare alcuna saldatura.

CASE STUDY 2 – REVAMPING DI UN SEPARATORE VERTICALE GAS-LIQUIDO INSTALLATO IN UNA PIATTAFORMA PER LA PRODUZIONE DI PETROLIO E GAS

Il problema

Aumento della portata di flusso al gas scrubber esistente dovuto a un incremento della produzione (sviluppo di due pozzi aggiuntivi).

Le cause accertate

- Portata di gas troppo alta per il demister esistente

- Inlet momentum troppo elevato per il distributore d’ingresso esistente.

La soluzione sviluppata da Costacurta

Installazione di un distributore Vane feed Inlet (detto anche Schoepentoeter) adatto alla gestione dell’elevato inlet momentum (o flusso di ingresso) e di una combinazione di pacchi VICO-Tex e separatori ciclonici a flusso assiale VICO-Spin per ottenere l’efficienza necessaria con un carico di gas più elevato.

L’installazione è stata eseguita utilizzando una nuova struttura di supporto fissata a quelli esistenti senza effettuare alcuna saldatura alle pareti del vessel.

CASE STUDY 3 – REVAMPING DI UN SEPARATORE GAS-LIQUIDO ORIZZONTALE INSTALLATO IN UN IMPIANTO DI RAFFINAZIONE

Il problema:

- Significativo trascinamento d’acqua all’uscita del vapore

- Incrostazioni, corrosione e scarsa efficienza delle apparecchiature a valle del separatore

- Notevoli vibrazioni della struttura

- Problemi meccanici e di sicurezza

Le cause accertate

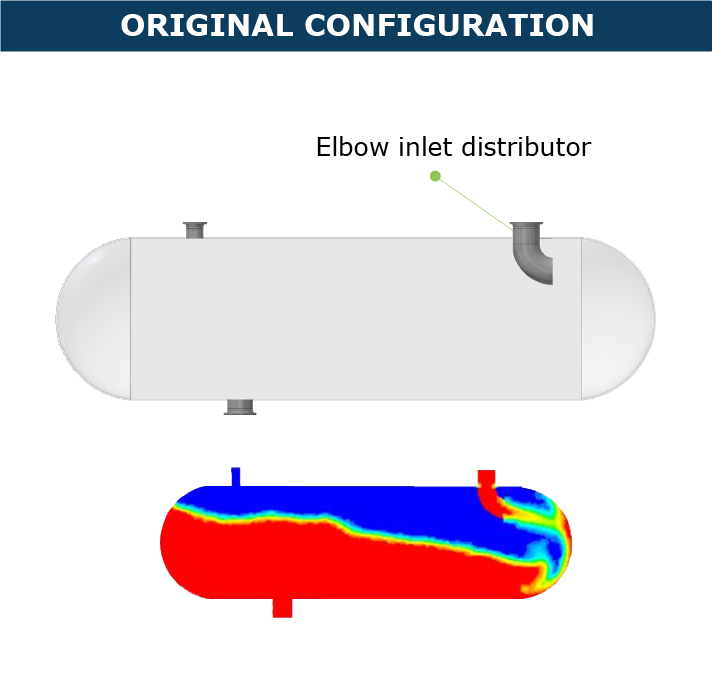

- Inlet momentum molto elevato

- Slug flow

- Distributore d’ingresso (a gomito?) esistente non adatto alle condizioni di processo.

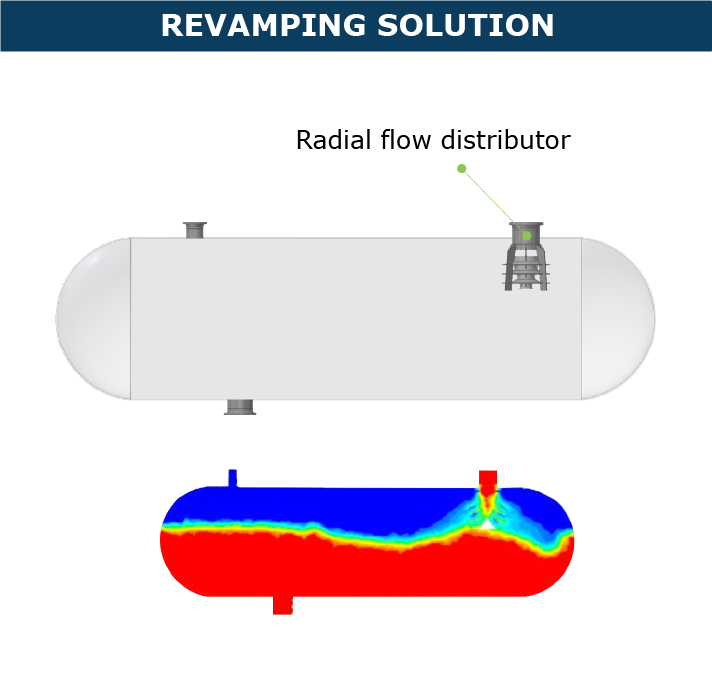

La soluzione sviluppata da Costacurta

Progettazione e costruzione di un nuovo distributore d’ingresso, sviluppato specificatamente per resistere al flusso a SLUG con inlet momentum estremamente elevato che determinava condizioni di processo e carichi meccanici fuori range per qualsiasi tipo di distributore all’epoca esistente

ATTENZIONE AL CLIENTE DALL’INIZIO ALLA FINE DEL PROGETTO

I Project Manager Costacurta possiedono una certificazione PMP® e seguono il cliente in tutto il progetto: dall’assistenza on field, allo studio di fattibilità, alla progettazione e realizzazione, alla supervisione durante l’installazione dei componenti sull’impianto.

Tutti i progetti sono gestiti con trasparenza e condividendo tutte le informazioni tecniche. In fase di studio di fattibilità e di progettazione, le proposte sono dettagliate da documentazione tecnica creata con programmi di calcolo proprietari e simulazioni (CFD e FEA) che ne verifichino la correttezza ed efficienza.

Prima della costruzione degli interni del separatore il cliente riceve disegni costruttivi estremamente dettagliati e, al momento dell’installazione, istruzioni di montaggio. Ove richiesto, Costacurta può offrire anche la supervisione dei propri tecnici o ingegneri di processo.

APPROFONDISCI