Costacurta vanta un’elevata esperienza nella progettazione meccanica e nella e produzione di interni di reattori down flow per il processo di hydrocracking.

L’obiettivo del processo di hydrocracking è rimuovere contaminanti (azoto, zolfo, metalli) e convertire gasoli a basso valore in prodotti di maggior valore (nafta, distillati medi, e prodotti di base ultra-puliti per l’ottenimento di lubrificanti).

L’unità di hydrocracking riceve l’alimentazione dall’unità di distillazione sottovuoto. Prima di tutto viene eseguita una fase di idrogenazione per rimuovere zolfo, azoto e metalli. A questa fase segue la dealchilazione degli anelli aromatici, l’apertura degli anelli naftenici e la rottura delle catene paraffiniche. I prodotti così ottenuti sono costituiti essenzialmente da tagli leggeri (venduti come LPG), nafta (venduta come benzina o inviata all’unità di reforming catalitico) e diesel.

La fase di dealchilazione viene eseguita in uno o più reattori di hydrocracking con catalizzatore a letto fisso.

Hai una richiesta specifica?

Contattaci ora

INTERNI DI REATTORI DI HYDROCRACKING

L’unità di hydrocracking è costituita da uno o più reattori di hydrocracking di tipo down flow.

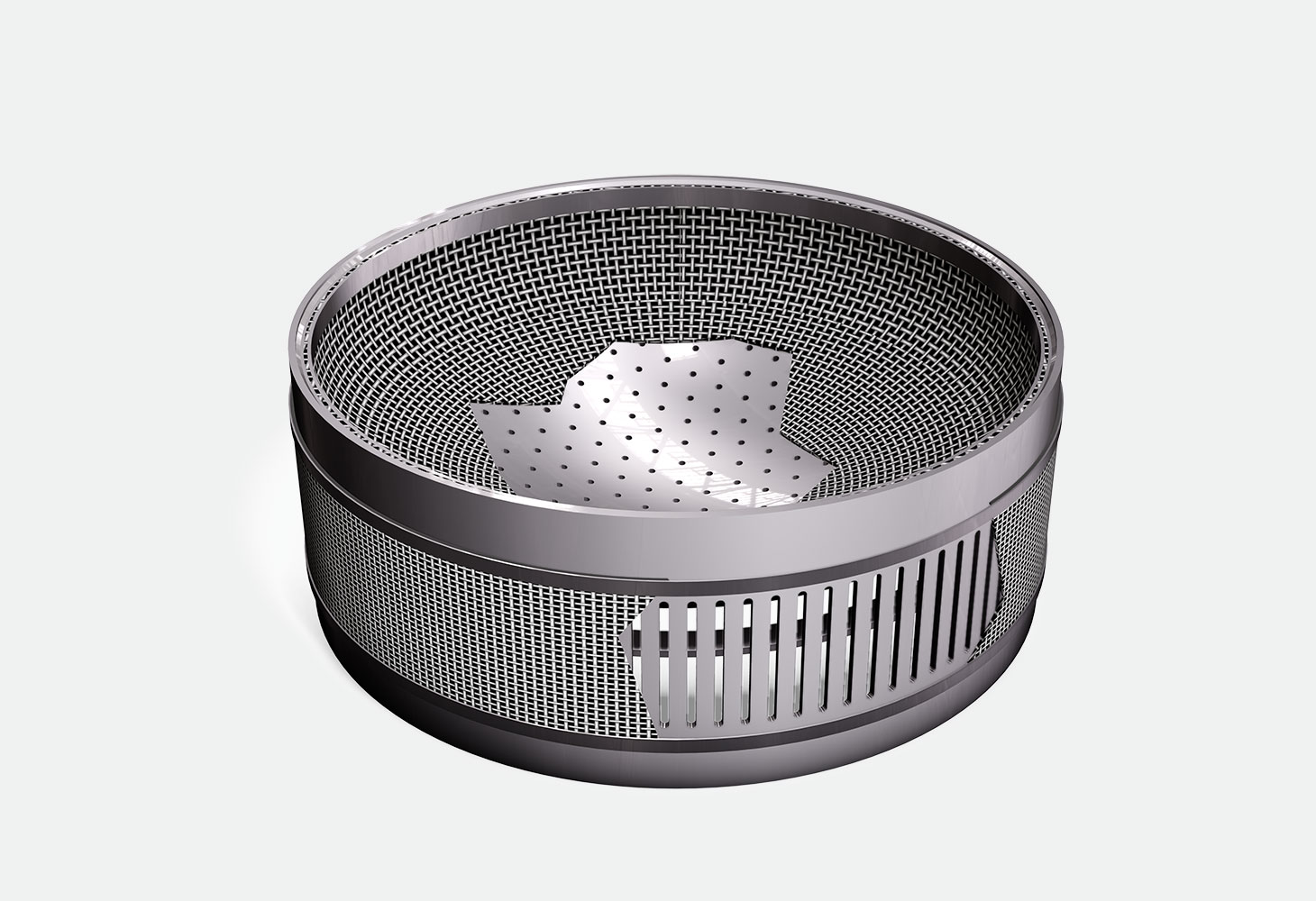

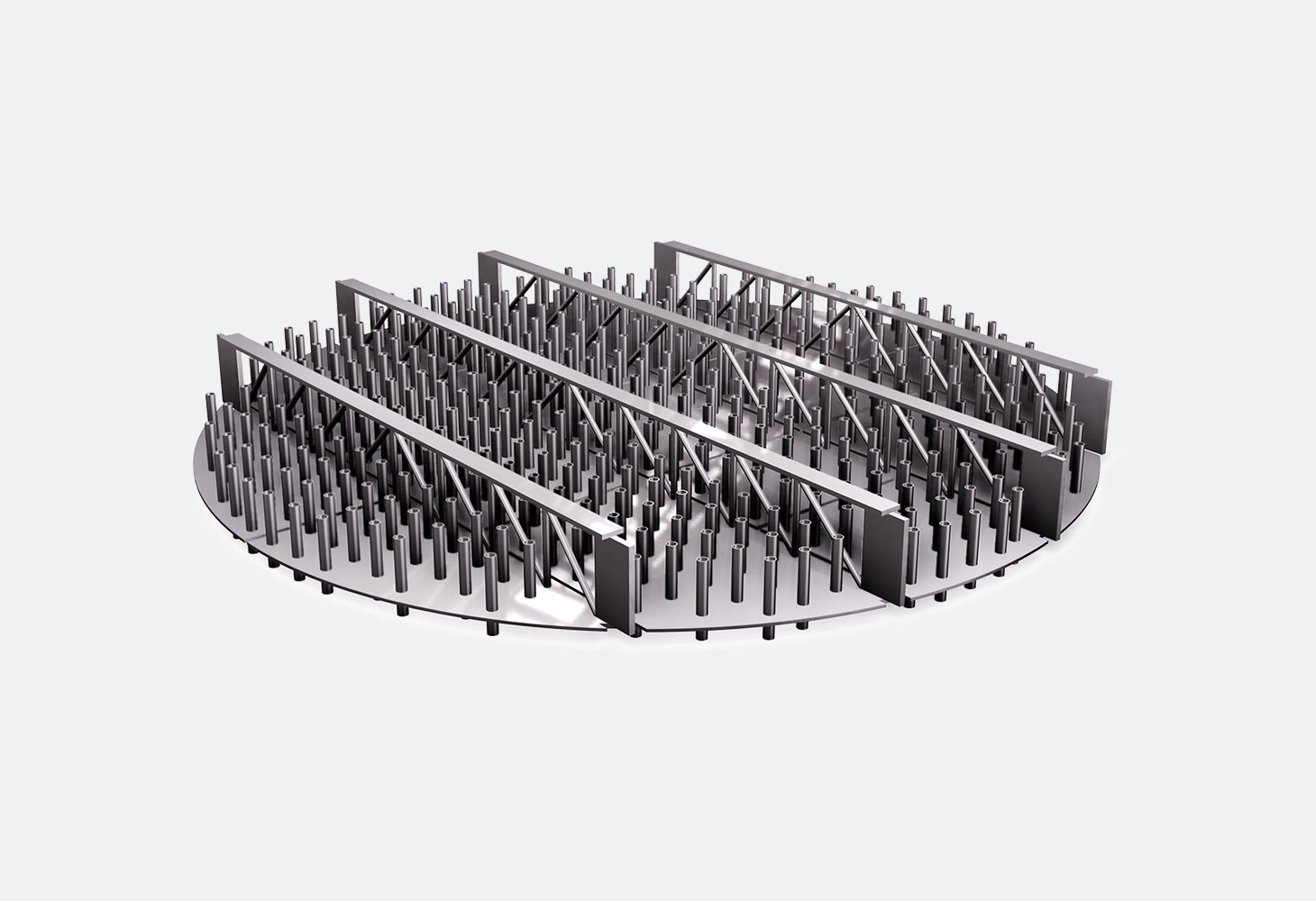

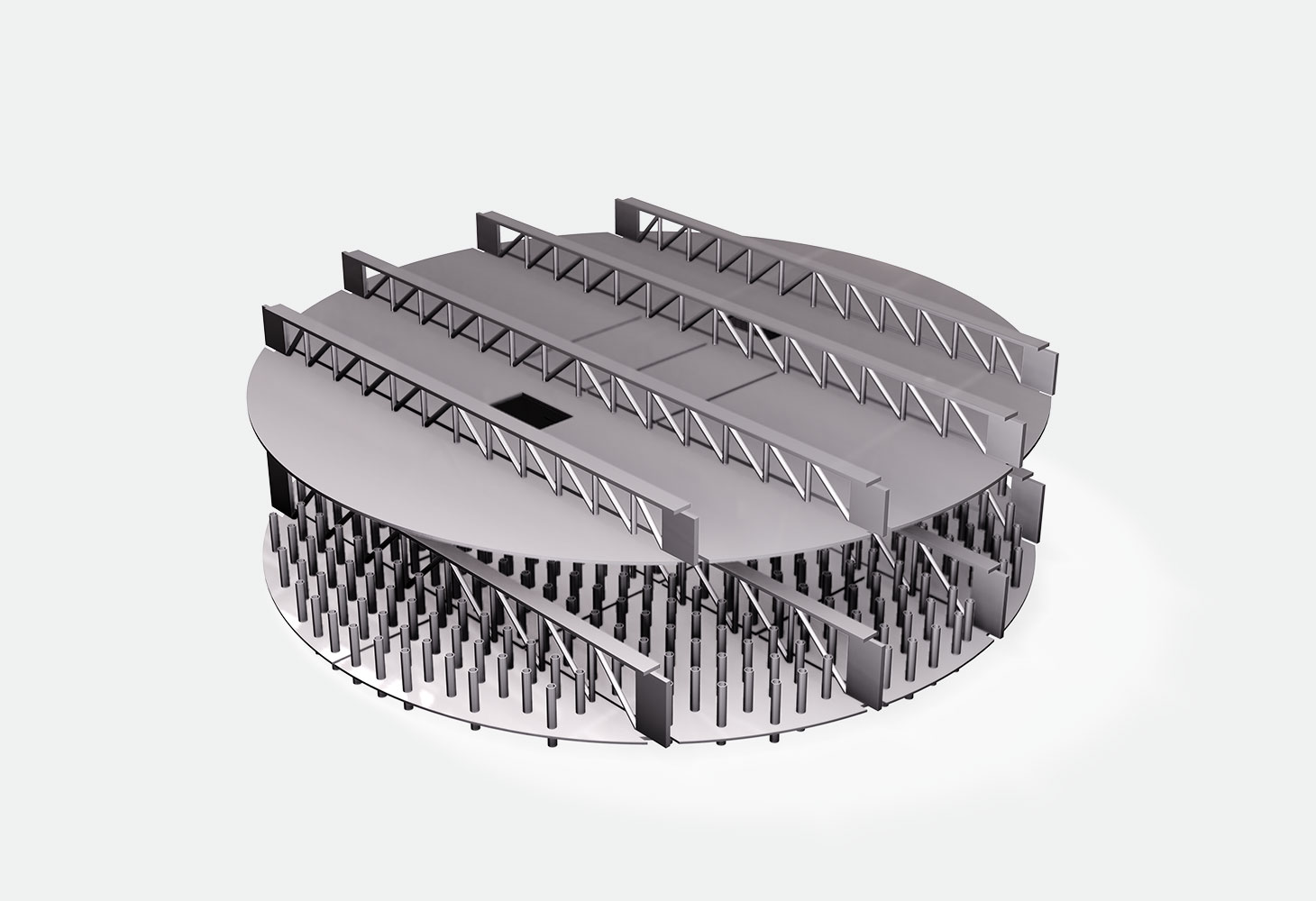

La configurazione del reattore e la presenza degli interni (‘distributor and redistributor trays’, ‘mixing trays’, ‘catalyst support grids’ e ‘outlet collectors’) consentono il flusso dei fluidi dall’alto verso il basso del reattore, favorendo le reazioni di dealchilazione degli anelli aromatici, apertura degli anelli naftenici e rottura delle catene paraffiniche.

Caratteristiche distintive degli interni di reattori down flow Costacurta per il processo di hydrocracking sono:

- Presidio interno di tutte le fasi produttive di tutti gli elementi filtranti impiegati nella realizzazione degli Interni (tessitura delle tele metalliche, punzonatura, produzione di wedge wire screens)

- Presidio interno di tutte le fasi di costruzione degli interni dall’inlet all’outlet collector

- Esperienza di oltre 60 anni nella progettazione meccanica e nella costruzione degli interni

- Disponibilità di team dedicati con elevata esperienza di project management